Úplná implementácia vylepšenia VSM na uľahčenie hĺbkovej štíhlej výroby

2025-09-29Po komplexnom štíhlom školení pre všetkých zamestnancov prevádzkový tím Nidec KDS Elevator Motors prijal VSM (Value Stream Mapping) ako hlavný nástroj na spustenie zlepšení vo výrobnom procese. „VSM“ alebo Value Stream Mapping je navrhnutý tak, aby identifikoval a znížil plytvanie vo výrobe, čo nám pomáha vytvoriť myšlienkový rámec založený na rámci a jasné akčné smery pre následné zlepšenia.

Ako sa hovorí: "Dlhá cesta začína malými krokmi a z malých potokov pramení obrovská rieka." Po absolvovaní fázovaného školenia VSM sa konečne rozbehla praktická implementácia!

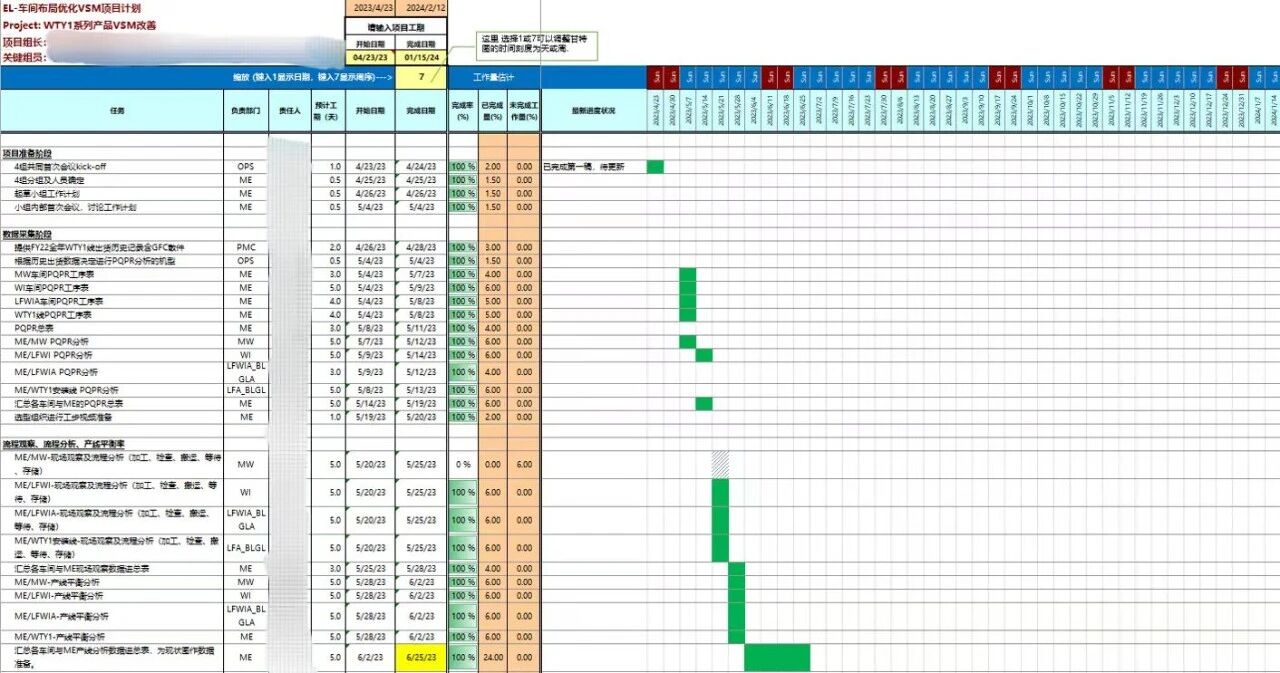

1. Plánovanie projektu

Po prvé, berúc do úvahy dlhý cyklus propagácie projektu a cieľ lepšie demonštrovať prínosy zlepšenia, tím bol rozdelený do 4 skupín podľa produktovej rodiny, ktoré pokrývajú všetky existujúce produktové rady KDS. Každá projektová skupina vybrala typické produkty v rámci zodpovedajúcej skupiny produktov, vykonala hĺbkovú analýzu celého svojho procesu a sformulovala plán propagácie projektu.

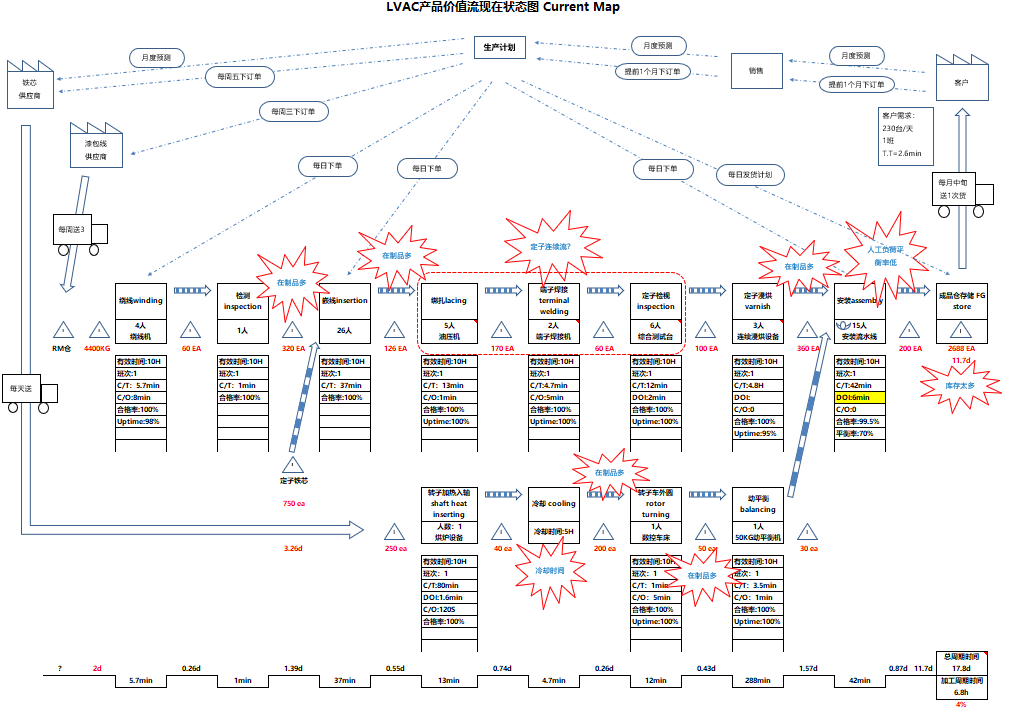

2. Analýza VSM

Boli vytvorené medzirezortné tímy na zlepšovanie a boli im pridelené úlohy na základe kľúčových zameraní mapovania toku hodnôt. Oddelenia PMC (Production & Material Control) a Production boli zodpovedné za zber údajov o tokoch informácií, zatiaľ čo oddelenie ME (Manufacturing Engineering) zabezpečovalo zber údajov o tokoch materiálu. Spoločne zmapovali mapu toku hodnôt v súčasnom stave.

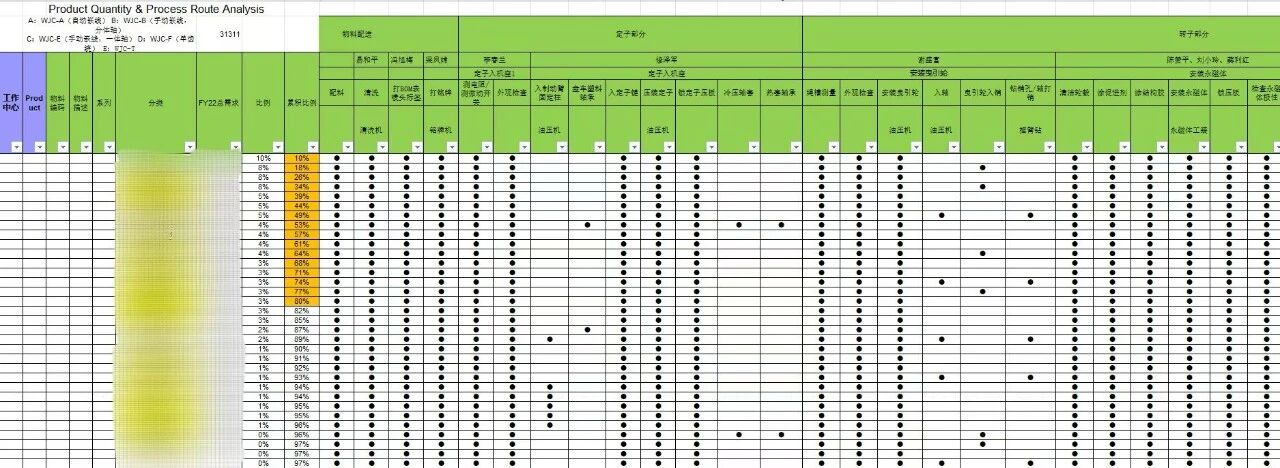

3. Analýza PQPR

Prostredníctvom analýzy PQPR (Product Quantity Process Routing) tím identifikoval procesné rozdiely medzi rôznymi produktmi, klasifikoval produkty a racionálne usporiadal výrobné linky s cieľom zlepšiť efektivitu výroby.

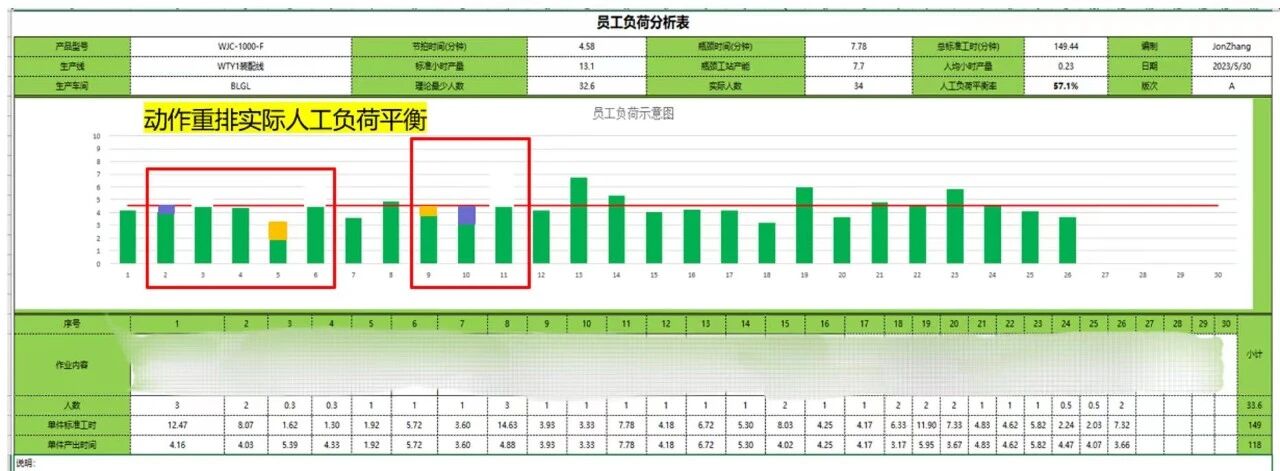

4. Analýza pracovného zaťaženia zamestnancov

Kombináciou máp hodnotového toku a máp súčasného stavu kľúčových analyzovaných modelov strojov, ako aj šiestich princípov štíhlych tokov hodnôt (vytváranie toku, skrátenie doby prípravy, znižovanie odpadu, znižovanie zásob, zlepšenie využitia personálu a zvýšenie využitia priestoru), tím identifikoval príležitosti na zlepšenie prostredníctvom predbežnej analýzy VSM.

Pracovná záťaž zamestnancov je základným prvkom zlepšovania kapacity. V dôsledku nekonzistentných časov cyklov medzi procesmi bola skutočná produkcia relatívne nízka. Využitím skúseností získaných z predchádzajúcich vylepšení vyvažovania liniek sa oddelenie ME postavilo do čela iniciatív na zvýšenie miery vyváženia pracovného zaťaženia zamestnancov výrobných liniek. Aplikovaním princípu ECRS (Eliminate, Combine, Rearrange, Simplify) na optimalizáciu procesov dosiahla miera rovnováhy pracovného zaťaženia zamestnancov viac ako 82 %.

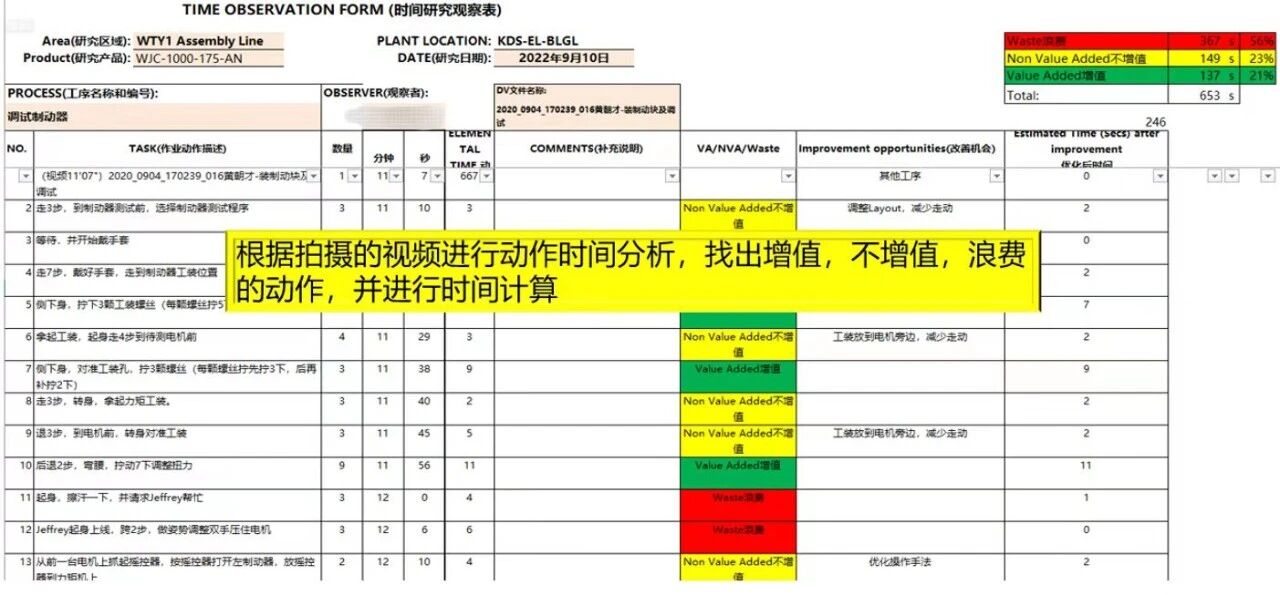

5. Časová analýza

Ako najskorší nástroj systematického zlepšovania zavedený interne, časová analýza nazhromaždila solídne skúsenosti so zlepšovaním. Zohralo tiež priekopnícku úlohu v celkovom úsilí o zlepšenie VSM – slúžilo ako pokračovanie predchádzajúcich vylepšení a ako prepojenie na následné zlepšenia špecifické pre daný projekt. Zlepšovacie tímy pridelili špecializovaný personál na operácie filmových zamestnancov v každom procese v súlade so štandardnými princípmi pracovného času. Členovia tímu a dokonca aj zamestnanci v prvej línii spoločne opakovane kontrolovali videá, rozkladali a analyzovali pracovné pohyby a viedli kolektívny brainstorming s cieľom identifikovať príležitosti na zlepšenie a navrhnúť návrhy, v konečnom dôsledku sformulovať plán zlepšenia.

6. Mapovanie mapy toku hodnôt budúceho stavu a snaha o jej realizáciu

Na základe výsledkov analýzy tímov a cieľov zlepšovania, po potvrdení smerov a plánov zlepšovania, bola nakreslená zodpovedajúca mapa toku hodnôt budúceho stavu. Vedený plánom zlepšovania odvodeným z časovej analýzy, tím aktívne podporoval a sledoval implementáciu všetkých zlepšovacích úloh a kontroloval pokrok a výsledky zlepšovania na týždenných stretnutiach.

Po implementácii tejto série zlepšovacích opatrení a optimalizácii toku hodnôt sa efektivita dielne zvýšila o 15 % a pracovný čas sa znížil o 10 %. Naďalej budeme pokračovať v zlepšovaní, aby sme ďalej zvýšili efektivitu dielní.

Účelom zlepšovania VSM je nastoliť celkový kontinuálny tok pre ťahovú výrobu, komplexne eliminovať odpad a minimalizovať ho v čo najväčšej miere. Toto nie je jednorazová aktivita – odpad v továrni je všadeprítomný a zlepšovanie nemá konca. Zhrnieme poznatky z každého kúsku zlepšovacej praxe, rozšírime sa od konkrétnych bodov k širšiemu obrazu, vyvodíme z toho jeden z druhého, aby sme identifikovali viac príležitostí na zlepšenie, a systematické učenie použijeme ako návod na objasnenie cieľov a napredovanie. Vyžaduje si to, aby členovia tímu upevnili základy, spolupracovali na vylepšeniach a neustále zvyšovali konkurencieschopnosť spoločnosti, čo v konečnom dôsledku pomáha zákazníkom dosiahnuť úspech!

Odporúčania noviniek

NIDEC Elevator Motors zakladá novú továreň v Indii

2025-12-13

19. „Servisná cesta cez desaťtisíc míľ“ spoločnosti NIDEC Elevator Motors vrelo začína už dnes!

2025-12-13

Prelomte úzky profil priemyselného testovania s nezávisle vyvinutým systémom analýzy vĺn FFT

2025-10-31

Nidec Elevator Motors: Reakcia na „zmeny“ trhu „spôsobom“ rovnováhy

2025-10-21

Spolupráca na vytvorení novej budúcnosti pre inteligentnú vertikálnu prepravu - výťah Kuala Lumpur Expo Expo

2025-09-05