DMAIC - Uľahčenie neustáleho zlepšovania kvality obrábaných dielov

2025-09-19V súlade s firemnou politikou kvality a filozofiou riadenia „Spokojte sa so sebou, uspokojte zákazníkov, buďte čestní a dôveryhodní a usilujte sa o dokonalosť“, neustále poskytujeme zákazníkom produkty vyššej nákladovej efektívnosti a stabilnejšej kvality. V poslednej dobe sa v strojárskej dielni objavil jav, kedy kľúčové rozmery alebo geometrické tolerancie niektorých kľúčových procesov sú po spracovaní nestabilné a nespĺňajú požiadavky 6 - Sigma riadenia. Vedenie spoločnosti tomu prikladá veľký význam a povýšilo dielňu na zriadenie pracovnej skupiny na zlepšenie kvality dielní. Táto pracovná skupina pozostáva z vedúcich príslušných oddelení, príslušných inžinierov, vedúcich tímov a zamestnancov prvej línie výroby. Použitím metódy DMAIC zlepšovania 6 - Sigma bola spustená komplexná kampaň na zlepšenie kvality. Prostredníctvom série zlepšovacích činností, ako je prieskum pozadia, zber údajov, súhrn problémov, analýza príčin a formulácia krátkodobých a dlhodobých opatrení na zlepšenie, bola práca na zlepšovaní kvality plne vykonaná. Táto zlepšovacia aktivita komplexne zvýšila praktickú schopnosť miestnych manažérov a zamestnancov porozumieť, aplikovať a podporovať nástroje zlepšovania 6 - Sigma paralelným spôsobom. Pomáha znižovať kolísanie a kolísanie kvalitatívnych charakteristík obrábaných dielov, čím zlepšuje celkovú kvalitu výroby motorov a pomáha zákazníkom poskytovať kvalitnejšie produkty.

Proces zlepšovania DMAIC zahŕňa päť fáz: definovať, merať, analyzovať, zlepšovať a kontrolovať. Týchto päť fáz predstavuje metódu zvyšovania kvality celého procesu a každá fáza pozostáva z niekoľkých pracovných krokov. Nasleduje stručný popis zlepšenia problému, že koaxiálnosť prednej a zadnej ložiskovej komory a hádzanie čelnej plochy montáže sú po montáži zdvojenej podpery stroja a montáže ložiskovej komory nestabilné:

01 Definujte

Príslušní členovia tímu usporiadali špeciálne stretnutie zamerané na zlepšenie kvality a pomocou brainstormingu definovali ciele zlepšovania tímu:

• a) Problém: Koaxiálnosť jemne opracovaného vnútorného otvoru ložiskového sedla zostavy základne stroja s dvojitou podperou je nestabilná. Po montáži spôsobí, že hádzanie ložiskovej komory celej základne stroja prekročí toleranciu, ktorá nespĺňa požiadavky na výkres.

• b) Cieľ zlepšenia: Miera defektov je menšia ako 200 PPM a hádzanie ložiskovej komory je menšie ako 0,05 mm.

02 Zmerajte

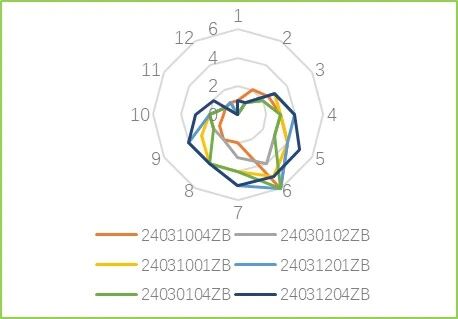

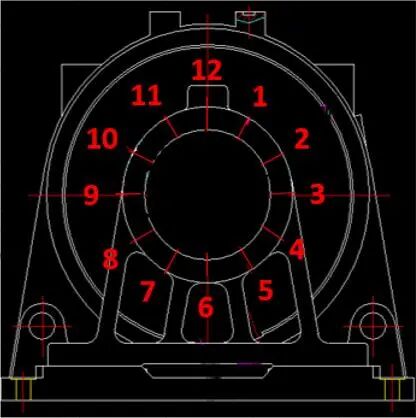

Zlepšovací tím navrhol tabuľku kvalitatívnych – ovplyvňujúcich parametrov súvisiacich s procesom obrábania. Podľa tejto tabuľky operátori príslušných procesov zbierali údaje vrátane procesnej a procesnej dekompozície, nastavenia rezných parametrov, nastavenia kľúčových parametrov nástrojov a upínacích prípravkov, nastavenia polohovania a upínacej sily a ďalších súvisiacich parametrov. Po ukončení zberu údajov sa na objektívne vyhodnotenie účinnosti súčasného systému merania použije radarová mapa.

• a. Definujte parametre hodnotenia

Pomocou diagramu rybej kosti príčiny a následku na brainstorming uveďte možné faktory ovplyvňujúce príčinu v 5M2E (Človek, Stroj, Materiál, Metóda, Meranie, Životné prostredie, Energia) a zozbierajte zdrojové údaje vo forme zoznamu. Napríklad korelácia medzi upínacou silou a deformáciou, korelácia medzi rýchlosťou obrábacieho stroja a nastavením rezných parametrov a parametrami presnosti obrábacieho stroja.

• b. Zhromažďovať údaje

Po potvrdení kľúčových charakteristík kvality a kľúčových výstupných premenných procesu zistite kľúčové vstupné premenné procesu. Procesný inžinier vedie zamestnancov k zberu údajov.

• c. Vyhodnoťte namerané údaje

Na základe zdrojových údajov zozbieraných z kľúčových procesných premenných vypočítajte štatistické údaje, ako je priemer, rozptyl a štandardná odchýlka. Nakreslite Paretovu schému, X/R kontrolnú schému alebo radarovú schému pre ďalšiu analýzu. Napríklad prostredníctvom dátového radarového grafu môžeme vidieť, že hádzanie vnútorného otvoru ložiskového sedla zostavy základne stroja je spôsobené deformáciou vnútorného otvoru ložiskového sedla. Na základe tohto záveru môžeme cielene analyzovať príčiny.

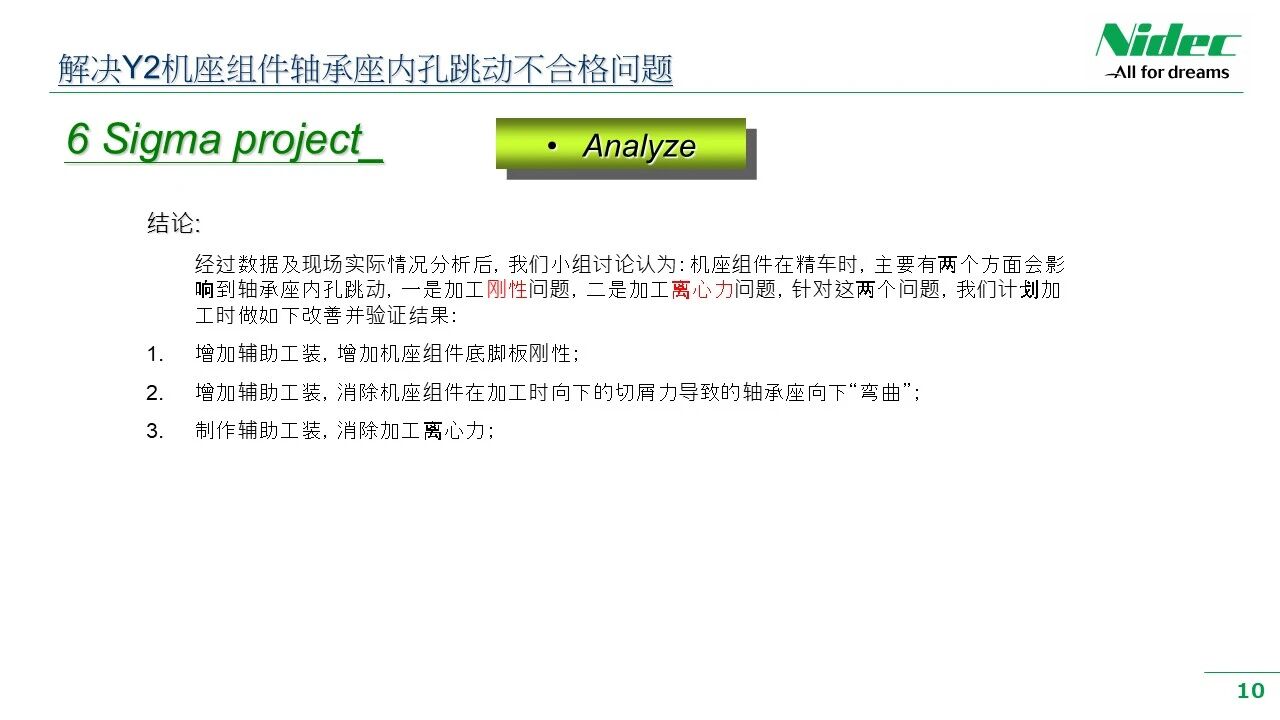

03 Analyzujte

Tím používa analytické nástroje, ako je PFMEA (Process Failure Mode and Effects Analysis) a diagramy rybej kosti, aby vykonal hĺbkovú analýzu príčin na zozbieraných údajoch a našiel hlavnú príčinu. To zahŕňa identifikáciu distribúcie údajov, trendov zmien, identifikáciu odľahlých hodnôt, analýzu vzťahu medzi premennými procesu a určenie základných príčin potenciálnych problémov. Vytvorením spojenia medzi problémami a príčinami môže tím vytvoriť hlboké pochopenie podstaty problému a položiť základy pre formulovanie efektívnych riešení. Napríklad analýzou radarového diagramu údajov hádzania vnútorného otvoru sedla ložiska môžeme konštatovať, že medzi príčiny tohto problému patrí vplyv tuhosti obrábania a odstredivej sily obrábania na hádzanie. Podľa princípu DOE (Design of Experiments) je navrhnutý plán zlepšovania, aby sa overilo, či je hypotéza príčiny platná, a potom sa nájde hlavná príčina.

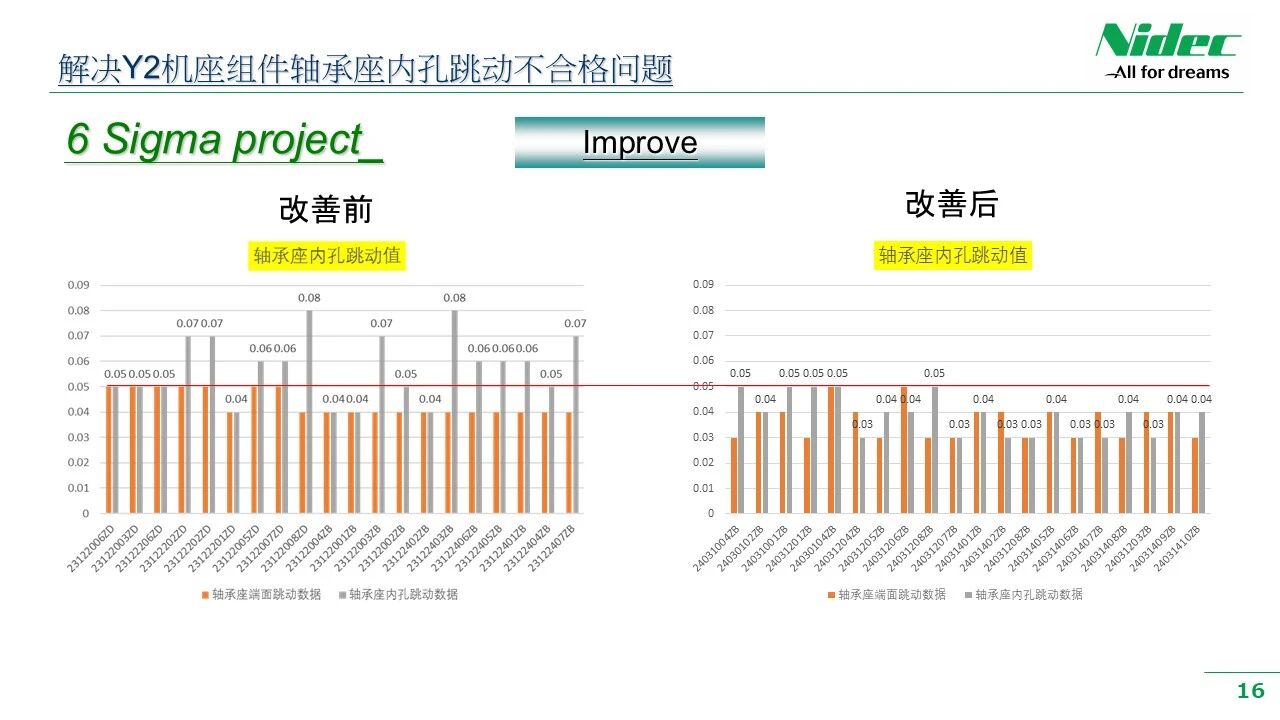

04 Zlepšiť

Na základe výsledkov analýzy a overovania tím navrhuje a implementuje cielené riešenia. To môže zahŕňať optimalizáciu procesov, modernizáciu technológie, zlepšenie prevádzky a ďalšie aspekty. Je dôležité, aby tím overil efektívnosť riešení, aby sa zabezpečilo, že môžu priniesť očakávané výsledky v skutočnej prevádzke. Po úspešnom overení tím aktualizuje popis procesu a prevádzkové metódy, aby sa zaistilo, že nové riešenia môžu byť štandardizované a výsledky zlepšenia môžu byť podporované počas celého procesu obrábania. Napríklad pri riešení problému hádzania základnej zostavy stroja série Y2 náš tím navrhol cielené riešenia na základe výsledkov analyzovaných vo fáze analýzy. Tieto riešenia zahŕňajú pridanie podporných bodov v zavesenej polohe ložiskového sedla, pridanie oceľových dosiek na nohy základne stroja na zvýšenie tuhosti a pridanie protizávaží oproti nohám základne stroja. Potom sa jedno po druhom vykonali skúšobné overenia spracovania, aby sa potvrdilo, že overovacie údaje pri spracovaní splnili očakávané ciele tímu a nakoniec sa našlo efektívne riešenie.

05 Ovládanie

Kontrolná fáza je posledným článkom metódy DMAIC a je tiež kľúčom k zabezpečeniu udržateľnosti výsledkov zlepšovania. V tejto fáze tím sformuluje a implementuje plán kontroly vrátane monitorovania procesu, abnormálneho zaobchádzania a neustáleho zlepšovania. Pravidelným monitorovaním výkonnosti procesu a úpravou stratégie riadenia môže tím zabezpečiť, aby bol proces vždy v kontrolovanom stave a zabrániť opakovaniu problému.

Prostredníctvom špecifickej aplikácie zlepšovacieho nástroja Six Sigma DMAIC vo viacerých zlepšovacích tímoch obrábacej dielne sa zlepšila informovanosť a praktická schopnosť všetkých zamestnancov neustále používať tento nástroj na zlepšovanie kvality procesov. Stimulovalo to inovačnú a zlepšovaciu vitalitu všetkých zamestnancov v dielni, podporilo rozsiahlu a hĺbkovú aplikáciu metódy DMAIC v budúcich projektoch zlepšovania, výrazne zlepšilo schopnosť všetkých zamestnancov v obrábacej dielni analyzovať a riešiť abnormálne problémy s kvalitou a umožnilo zamestnancom nájsť zábavu z učenia sa, precvičovania a užívania si výsledkov zlepšovania v procese zlepšovania.

Odporúčania noviniek

NIDEC Elevator Motors zakladá novú továreň v Indii

2025-12-13

19. „Servisná cesta cez desaťtisíc míľ“ spoločnosti NIDEC Elevator Motors vrelo začína už dnes!

2025-12-13

Prelomte úzky profil priemyselného testovania s nezávisle vyvinutým systémom analýzy vĺn FFT

2025-10-31

Nidec Elevator Motors: Reakcia na „zmeny“ trhu „spôsobom“ rovnováhy

2025-10-21

Spolupráca na vytvorení novej budúcnosti pre inteligentnú vertikálnu prepravu - výťah Kuala Lumpur Expo Expo

2025-09-05